中石油SGZB中心机械加工车间生产调度优化探讨

时间:2022-05-27 来源:www.jbevzenko.com

本文是一篇生产管理论文,本文在考虑到常用的优化目标的基础上,着重考虑了影响车间能耗的因素,包括机器的加工能耗、空转能耗、调整能耗和工件的运输能耗。建立了以最小化最大完工时间、总延期时间最短、机器总负荷最小和车间总能耗最低的柔性作业车间调度模型。

第 1 章 绪论

1.1 研究背景与意义

1.1.1 研究背景

在当今全球化进程进一步加快和科技水平快速发展的环境下,各个企业之间的竞争也越发激烈,制造型企业想要得到较好的发展,一方面需要从生产技术方面进行突破,另一方面则需从精益生产角度去考虑,例如生产效率的提升,生产成本的降低。尤其在当下原材料成本和人工成本都与日俱增的情况下,如何合理的利用现有的有限资源实现绿色和高效的生产成为热点问题。

在传统的生产车间中,生产产品所需的原材料和生产方式都较为单一,某一工件的某一工序仅能在确定的机器上进行加工,这种生产方式仅仅能完成特定的生产指标,工艺也较为单一且无可选择性,生产机器也同样不具备多样性,在当今产品多样化和顾客需求个性化的背景下,传统的生产方式已很难满足市场需求,而具有高灵活性、低风险和柔性制造的生产单元更能满足当今需求。随着柔性制造系统和数控加工机器等更为先进的生产单元的出现和发展,实现了单台机器可以完成多种不同类型加工任务,同时也增强了生产调度的灵活性以及企业的抗风险能力。但是也出现了柔性作业车间的调度问题,与传统车间的调度问题相比具有更高的难度,求解此类问题可进一步提升生产效率和降低成本,所以对柔性作业车间调度问题的研究愈来愈受关注。

柔性车间调度的一个重要子方向是柔性作业车间调度,车间调度是生产决策的重要体现形式,其主要内容是在现有的有限资源约束前提下,对各个加工工序进行合理的资源分配,以达到决策者的预期优化效果。英格索尔的报告曾经指出,如果执行了一个不良的调度方案会造成大量的时间浪费,机器在执行这个调度方案时,真正用于工件的加工时间仅仅占方案总体时间的 5%,而生产中的非加工环节如搬运、等待等时间占据了制造总时间的 95%[1]。由此,一个优秀的调度方案可大幅降低生产制造过程中等待和搬运所消耗的时间,如此一方面可减少生产调度周期的时长,另一方面也可以有效降低在制造过程中消耗的能源。

1.2 国内外研究现状

在世界各地的工厂中都存在任务分配问题,即如何安排不同类型、不同负荷的任务给人和机器,于是出现了调度员这一职位来解决此类问题。Johnson[7]于 19 世纪50 年代开始研究车间的调度问题并取得了一定的成果。在以后一段时间,更多的研究者受到 Johnson 的启发并对车间调度问题进行了更为深入的调查。在 19 世纪 70年代,有研究者指出三台及以上的机器调度问题属于 NP 问题。在诸多调度问题中,车间调度是非常典型的代表,吸引着更多的研究人员对车间调度问题进行了更加深入的探索。

当前的车间调度问题大多是指某一工单下的待加工工件,车间拥有一些加工机器,每个机器负责加工工件的某一道工序,并且每个工件都需要在两台或以上的机器上进行加工[8]。自上世纪五十年代以来,生产调度问题在国内外研究人员的共同努力下取得了在重大成果,尤其是在生产调度方法和调度算法方面的研究。以当前的发展形势来看,主要的生产调度算法有优化的方法和启发式的方法。通过对以上两类方法的不断深入研究,调度的不同分类也逐渐显现了出来,主要分为单目标的调度、多目标的调度、传统车间的调度、柔性车间的调度等。

柔性作业车间调度问题(Flexible Job Shop Scheduling Problem,FJSP)在具备了传统车间调度问题特征的前提下,还具备了更为复杂的约束条件,FJSP 是在传统车间调度问题的基础上进行了更加深入的探索,其更为贴近当前大多数车间的实际情况。随着对车间调度的逐步深入研究,现已有大量的关于车间调度的研究,近年来FJSP 受到越来越多的关注,自 1990 年 Bruker 和 Schlies 对两个工件的 FJSP 问题进行了相关研究后,有更多研究人员加入到该领域研究,解决此类问题方法逐步分为分步和集成两种有效方法。分步法由 Brandimarte 率先提出,该方法的思想可总结为将复杂问题简便化,通常来说就是将复杂的调度问题进行分解,分解后的问题难度会有所降低,然后可以对分解后的子问题进行求解,再寻得原始问题的解,比如在解决调度问题时将机器的分配和调度问题分开考虑如何解决,但这样解决调度问题的后果是只能让部分目标达到最优,而未从整体最优的角度去解决调度问题,无法达成整体效果最优;集成法的思路则是在运算过程中同时考虑这两个问题,但是当问题进一步复杂在进行大规模调度和同时考虑多个目标时如何进行合理的编码和解码是难点所在。

第 2 章 多目标柔性作业车间调度相关理论和求解方法

2.1 车间调度问题概述及分类

2.1.1 车间调度问题概述

调度问题就是在一定时间内,对有限的资源进行合理的分配和对项目任务的排序进行确定,使其达到预设或较满意的结果。车间调度问题对于企业来说愈来愈重要,是企业管理和生产计划的关键所在,它可以提升企业生产效率,降低机器损耗,减少资源浪费,为企业在相关行业的激烈竞争中奠定成功基础,所以对车间调度问题进行研究就显得越来越重要。对于车间调度问题来说,可以将其做如下描述:有????个包含????道工序的工件需要在????台机器上完成加工,在符合全部的约束条件情况下,待加工工件的任意工序可以选择在符合加工要求的机器上进行加工,所有机器在相同的时间段内仅可对某工件的一道工序进行加工,所有的工件均需要在上道工序加工完成后进行未加工工序的加工[45]。

2.1.2 车间调度问题分类

在对调度问题的研究过程中发现实际的制造型企业存在不同的生产方式,因此车间调度问题也有了不同分类,根据加工系统特点来划分,车间调度问题被分为以下几种类型:

1)作业车间调度问题(Job Shop Scheduling Problem,JSSP):车间内有多台功能与性能不同的机器,各工件的工序数不同,工件内存在先后次序的约束,工件间则不存在,每道工序在开始加工前需选定加工机器,但不相同的工件加工路线可以是不同的[46]。

2)流水车间调度问题(Flow Shop Scheduling Problem,FSP):车间内有多台功能与性能不同的机器,所有待加工工件的工序数量相同,所有工件的各工序有先后约束关系,每道工序的加工机器均是确定且唯一的,所有工件的加工工艺流程均相同[47]。

3)并行机车间调度(Parallel Machine Scheduling Problem,PMP):车间内有多台功能与性能相同的机器,所有待加工工件仅仅有一道工序,所有工件可以在任何一台机器上完成加工。

2.2 柔性作业车间调度问题

车间调度是调度问题的子问题,其从本质上来说是解决资源的分配问题,由于其存在诸多约束条件,使得该问题成为典型的组合优化难题。

柔性作业车间问题可描述为,所有待加工工件至少含有两道及两道以上工序,工件的工序数和顺序都已知,工件的工序需提前分配好负责加工的机器,因为加工时长会受到选择机器的影响。确定调度方案的目的是要确定每台机器所要加工的工序数以及每道工序在哪台机器上进行加工,来达到总体性能指标最优的目的。因此机器的选择和工序的排序两个子问题共同构成了柔性作业车间调度问题。假如在某一调度周期内有????(???? = 1,2, … , ????)个待加工工件在????(???? = 1,2, … , ????)台机器上进行加工,某一工件工序情况用????????????来表示,????表示工件数,????表示工序数。

除此之外,还需满足以下条件: 1)在调度周期内任何时刻机器都存在单一约束,即相同的时间只能加工一个工件的一个工序; 2)工件在加工时存在不可中断的约束条件,开始加工直至结束加工期间不能有中断; 3)同一工件的所有工序都存在先后关系; 4)不同的工件间则不存在先后约束关系; 5)全部工件的加工优先级均相同; 6)所有机器都在 0 时刻启动。

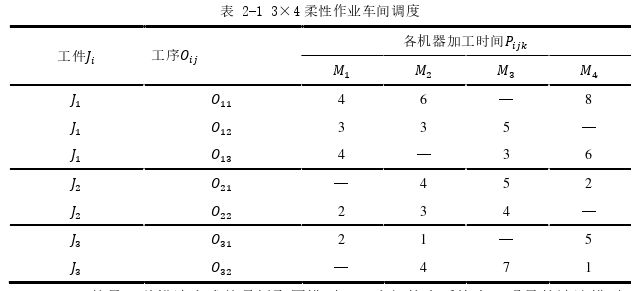

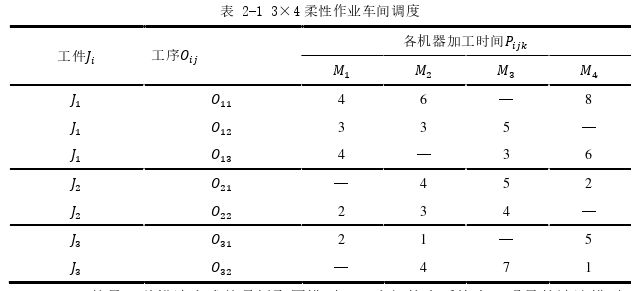

3 个工件在 4 台机器上进行调度的 FJSP 如下表 2-1 所示: 第 3 章 中石油 SGZB 机械加工车间调度模型建立 ........................ 17

第 3 章 中石油 SGZB 机械加工车间调度模型建立 ........................ 17

3.1 企业概况 ................................... 17

3.2 机械加工车间生产调度问题分析 ........................... 18

第 4 章 NSGA-Ⅱ算法的改进和测试 ................................. 25

4.1 NSGA-Ⅱ算法的基本理论 ........................................... 25

4.1.1 NSGA-Ⅱ算法的基本要素 ...................... 25

4.1.2 NSGA-Ⅱ算法的基本流程 .................................... 29

第 5 章 基于改进 NSGA-Ⅱ求解调度实例 ................................ 45

5.1 中石油 SGZB 中心机械加工车间调度实例 ............................. 45

5.2 改进 NSGA-Ⅱ对实例模型求解 .................................... 45

第 5 章 基于改进 NSGA-Ⅱ求解调度实例

5.1 中石油 SGZB 中心机械加工车间调度实例

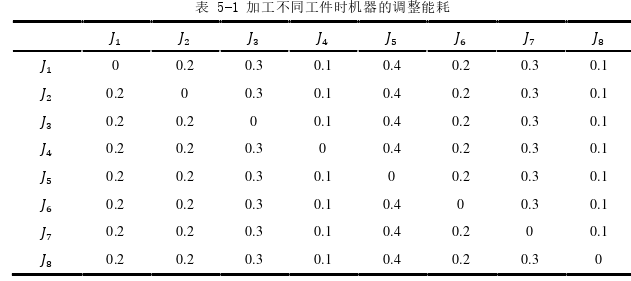

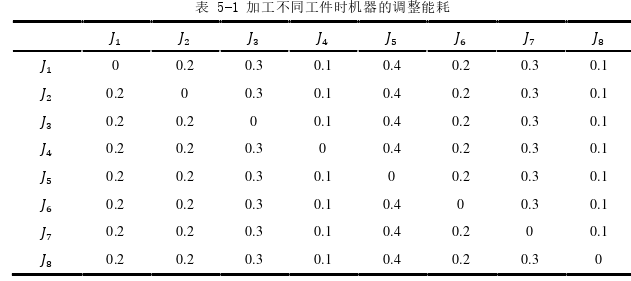

通过对中石油 SGZB 中心机械加工车间调研得到该车间加工数据为方便调度的实现将生产数据进行取整处理。中石油 SGZB 中心机械加工车间主要为内焊机和外焊机装配所需零部件进行加工,共设有 8 台加工机器,加工 8 种不同工件,每个工序在不同机器上的加工时间、机器调整所需能耗如表 5-1 所示: 结论

结论

本文在传统的车间调度算法的基础上,以实际的车间生产情况为依据建立了柔性作业车间调度模型,针对车间所出现的问题从多个方面进行考虑并优化包括最大完工时间、总延期时间、机器总负荷和车间总能耗,并根据中石油 SGZB 中心机械加工车间实际生产情况发现在调度过程中所存在的一些问题,针对所发现问题对NSGA-Ⅱ算法进行改进,并用车间实际生产数据与改进前的调度方案作对比,验证了所改进算法的有效性和可行性,在经过改进的算法得到最优的 Pareto 解集后再运用层次分析的方法从中选取出最优的方案,最后开发出车间调度原型系统,为车间的生产调度提供一定参考,同时也证明了本文的实际应用价值。

本文主要工作和成果如下所示:

(1) 考虑多个影响车间能耗的因素

以往对车间调度问题的研究常常以最短时间为优化目标,本文在考虑到常用的优化目标的基础上,着重考虑了影响车间能耗的因素,包括机器的加工能耗、空转能耗、调整能耗和工件的运输能耗。建立了以最小化最大完工时间、总延期时间最短、机器总负荷最小和车间总能耗最低的柔性作业车间调度模型。

(2) 改进 NSGA-Ⅱ算法

对 NSGA-Ⅱ算法做出了改进。改进后的算法采用自适应的交叉概率和变异概率可有效地防止算法提前陷入局部最优,采用混合交叉方案和混合变异方案和改进精英保留策略可以有效的提高种群多样性,将以上方法同时用于 NSGA-Ⅱ算法的改进可弥补标准 NSGA-Ⅱ算法的缺点。

参考文献(略)

第 1 章 绪论

1.1 研究背景与意义

1.1.1 研究背景

在当今全球化进程进一步加快和科技水平快速发展的环境下,各个企业之间的竞争也越发激烈,制造型企业想要得到较好的发展,一方面需要从生产技术方面进行突破,另一方面则需从精益生产角度去考虑,例如生产效率的提升,生产成本的降低。尤其在当下原材料成本和人工成本都与日俱增的情况下,如何合理的利用现有的有限资源实现绿色和高效的生产成为热点问题。

在传统的生产车间中,生产产品所需的原材料和生产方式都较为单一,某一工件的某一工序仅能在确定的机器上进行加工,这种生产方式仅仅能完成特定的生产指标,工艺也较为单一且无可选择性,生产机器也同样不具备多样性,在当今产品多样化和顾客需求个性化的背景下,传统的生产方式已很难满足市场需求,而具有高灵活性、低风险和柔性制造的生产单元更能满足当今需求。随着柔性制造系统和数控加工机器等更为先进的生产单元的出现和发展,实现了单台机器可以完成多种不同类型加工任务,同时也增强了生产调度的灵活性以及企业的抗风险能力。但是也出现了柔性作业车间的调度问题,与传统车间的调度问题相比具有更高的难度,求解此类问题可进一步提升生产效率和降低成本,所以对柔性作业车间调度问题的研究愈来愈受关注。

柔性车间调度的一个重要子方向是柔性作业车间调度,车间调度是生产决策的重要体现形式,其主要内容是在现有的有限资源约束前提下,对各个加工工序进行合理的资源分配,以达到决策者的预期优化效果。英格索尔的报告曾经指出,如果执行了一个不良的调度方案会造成大量的时间浪费,机器在执行这个调度方案时,真正用于工件的加工时间仅仅占方案总体时间的 5%,而生产中的非加工环节如搬运、等待等时间占据了制造总时间的 95%[1]。由此,一个优秀的调度方案可大幅降低生产制造过程中等待和搬运所消耗的时间,如此一方面可减少生产调度周期的时长,另一方面也可以有效降低在制造过程中消耗的能源。

1.2 国内外研究现状

在世界各地的工厂中都存在任务分配问题,即如何安排不同类型、不同负荷的任务给人和机器,于是出现了调度员这一职位来解决此类问题。Johnson[7]于 19 世纪50 年代开始研究车间的调度问题并取得了一定的成果。在以后一段时间,更多的研究者受到 Johnson 的启发并对车间调度问题进行了更为深入的调查。在 19 世纪 70年代,有研究者指出三台及以上的机器调度问题属于 NP 问题。在诸多调度问题中,车间调度是非常典型的代表,吸引着更多的研究人员对车间调度问题进行了更加深入的探索。

当前的车间调度问题大多是指某一工单下的待加工工件,车间拥有一些加工机器,每个机器负责加工工件的某一道工序,并且每个工件都需要在两台或以上的机器上进行加工[8]。自上世纪五十年代以来,生产调度问题在国内外研究人员的共同努力下取得了在重大成果,尤其是在生产调度方法和调度算法方面的研究。以当前的发展形势来看,主要的生产调度算法有优化的方法和启发式的方法。通过对以上两类方法的不断深入研究,调度的不同分类也逐渐显现了出来,主要分为单目标的调度、多目标的调度、传统车间的调度、柔性车间的调度等。

柔性作业车间调度问题(Flexible Job Shop Scheduling Problem,FJSP)在具备了传统车间调度问题特征的前提下,还具备了更为复杂的约束条件,FJSP 是在传统车间调度问题的基础上进行了更加深入的探索,其更为贴近当前大多数车间的实际情况。随着对车间调度的逐步深入研究,现已有大量的关于车间调度的研究,近年来FJSP 受到越来越多的关注,自 1990 年 Bruker 和 Schlies 对两个工件的 FJSP 问题进行了相关研究后,有更多研究人员加入到该领域研究,解决此类问题方法逐步分为分步和集成两种有效方法。分步法由 Brandimarte 率先提出,该方法的思想可总结为将复杂问题简便化,通常来说就是将复杂的调度问题进行分解,分解后的问题难度会有所降低,然后可以对分解后的子问题进行求解,再寻得原始问题的解,比如在解决调度问题时将机器的分配和调度问题分开考虑如何解决,但这样解决调度问题的后果是只能让部分目标达到最优,而未从整体最优的角度去解决调度问题,无法达成整体效果最优;集成法的思路则是在运算过程中同时考虑这两个问题,但是当问题进一步复杂在进行大规模调度和同时考虑多个目标时如何进行合理的编码和解码是难点所在。

第 2 章 多目标柔性作业车间调度相关理论和求解方法

2.1 车间调度问题概述及分类

2.1.1 车间调度问题概述

调度问题就是在一定时间内,对有限的资源进行合理的分配和对项目任务的排序进行确定,使其达到预设或较满意的结果。车间调度问题对于企业来说愈来愈重要,是企业管理和生产计划的关键所在,它可以提升企业生产效率,降低机器损耗,减少资源浪费,为企业在相关行业的激烈竞争中奠定成功基础,所以对车间调度问题进行研究就显得越来越重要。对于车间调度问题来说,可以将其做如下描述:有????个包含????道工序的工件需要在????台机器上完成加工,在符合全部的约束条件情况下,待加工工件的任意工序可以选择在符合加工要求的机器上进行加工,所有机器在相同的时间段内仅可对某工件的一道工序进行加工,所有的工件均需要在上道工序加工完成后进行未加工工序的加工[45]。

2.1.2 车间调度问题分类

在对调度问题的研究过程中发现实际的制造型企业存在不同的生产方式,因此车间调度问题也有了不同分类,根据加工系统特点来划分,车间调度问题被分为以下几种类型:

1)作业车间调度问题(Job Shop Scheduling Problem,JSSP):车间内有多台功能与性能不同的机器,各工件的工序数不同,工件内存在先后次序的约束,工件间则不存在,每道工序在开始加工前需选定加工机器,但不相同的工件加工路线可以是不同的[46]。

2)流水车间调度问题(Flow Shop Scheduling Problem,FSP):车间内有多台功能与性能不同的机器,所有待加工工件的工序数量相同,所有工件的各工序有先后约束关系,每道工序的加工机器均是确定且唯一的,所有工件的加工工艺流程均相同[47]。

3)并行机车间调度(Parallel Machine Scheduling Problem,PMP):车间内有多台功能与性能相同的机器,所有待加工工件仅仅有一道工序,所有工件可以在任何一台机器上完成加工。

2.2 柔性作业车间调度问题

车间调度是调度问题的子问题,其从本质上来说是解决资源的分配问题,由于其存在诸多约束条件,使得该问题成为典型的组合优化难题。

柔性作业车间问题可描述为,所有待加工工件至少含有两道及两道以上工序,工件的工序数和顺序都已知,工件的工序需提前分配好负责加工的机器,因为加工时长会受到选择机器的影响。确定调度方案的目的是要确定每台机器所要加工的工序数以及每道工序在哪台机器上进行加工,来达到总体性能指标最优的目的。因此机器的选择和工序的排序两个子问题共同构成了柔性作业车间调度问题。假如在某一调度周期内有????(???? = 1,2, … , ????)个待加工工件在????(???? = 1,2, … , ????)台机器上进行加工,某一工件工序情况用????????????来表示,????表示工件数,????表示工序数。

除此之外,还需满足以下条件: 1)在调度周期内任何时刻机器都存在单一约束,即相同的时间只能加工一个工件的一个工序; 2)工件在加工时存在不可中断的约束条件,开始加工直至结束加工期间不能有中断; 3)同一工件的所有工序都存在先后关系; 4)不同的工件间则不存在先后约束关系; 5)全部工件的加工优先级均相同; 6)所有机器都在 0 时刻启动。

3 个工件在 4 台机器上进行调度的 FJSP 如下表 2-1 所示:

3.1 企业概况 ................................... 17

3.2 机械加工车间生产调度问题分析 ........................... 18

第 4 章 NSGA-Ⅱ算法的改进和测试 ................................. 25

4.1 NSGA-Ⅱ算法的基本理论 ........................................... 25

4.1.1 NSGA-Ⅱ算法的基本要素 ...................... 25

4.1.2 NSGA-Ⅱ算法的基本流程 .................................... 29

第 5 章 基于改进 NSGA-Ⅱ求解调度实例 ................................ 45

5.1 中石油 SGZB 中心机械加工车间调度实例 ............................. 45

5.2 改进 NSGA-Ⅱ对实例模型求解 .................................... 45

第 5 章 基于改进 NSGA-Ⅱ求解调度实例

5.1 中石油 SGZB 中心机械加工车间调度实例

通过对中石油 SGZB 中心机械加工车间调研得到该车间加工数据为方便调度的实现将生产数据进行取整处理。中石油 SGZB 中心机械加工车间主要为内焊机和外焊机装配所需零部件进行加工,共设有 8 台加工机器,加工 8 种不同工件,每个工序在不同机器上的加工时间、机器调整所需能耗如表 5-1 所示:

本文在传统的车间调度算法的基础上,以实际的车间生产情况为依据建立了柔性作业车间调度模型,针对车间所出现的问题从多个方面进行考虑并优化包括最大完工时间、总延期时间、机器总负荷和车间总能耗,并根据中石油 SGZB 中心机械加工车间实际生产情况发现在调度过程中所存在的一些问题,针对所发现问题对NSGA-Ⅱ算法进行改进,并用车间实际生产数据与改进前的调度方案作对比,验证了所改进算法的有效性和可行性,在经过改进的算法得到最优的 Pareto 解集后再运用层次分析的方法从中选取出最优的方案,最后开发出车间调度原型系统,为车间的生产调度提供一定参考,同时也证明了本文的实际应用价值。

本文主要工作和成果如下所示:

(1) 考虑多个影响车间能耗的因素

以往对车间调度问题的研究常常以最短时间为优化目标,本文在考虑到常用的优化目标的基础上,着重考虑了影响车间能耗的因素,包括机器的加工能耗、空转能耗、调整能耗和工件的运输能耗。建立了以最小化最大完工时间、总延期时间最短、机器总负荷最小和车间总能耗最低的柔性作业车间调度模型。

(2) 改进 NSGA-Ⅱ算法

对 NSGA-Ⅱ算法做出了改进。改进后的算法采用自适应的交叉概率和变异概率可有效地防止算法提前陷入局部最优,采用混合交叉方案和混合变异方案和改进精英保留策略可以有效的提高种群多样性,将以上方法同时用于 NSGA-Ⅱ算法的改进可弥补标准 NSGA-Ⅱ算法的缺点。

参考文献(略)

相关阅读

- 供电作业项目安全生产风险管控系统开发及后评价研究2018-01-28

- 6S生产管理在浙江农行的应用与提升研究2018-02-01

- LY市甲醛行业安全生产多元化管理研究2018-02-13

- L公司中层生产管理人员薪酬体系优化研究2018-03-07

- DL植物工厂规模化经营生产战略管理研究2018-03-23

- 美卓矿机机械加工件的逆向定价生产管理研究2018-04-23

- 核电数字化分布式仪控系统研制进度风险管理研究2018-05-02

- 尾砂坝加高工程和加高后安全生产管理措施的研究2018-05-15

- 武汉铁路局漯河车站行车安全生产管理分析研究2018-05-18

- 轨道交通供电运行安全生产管理系统研究与应用2018-05-31